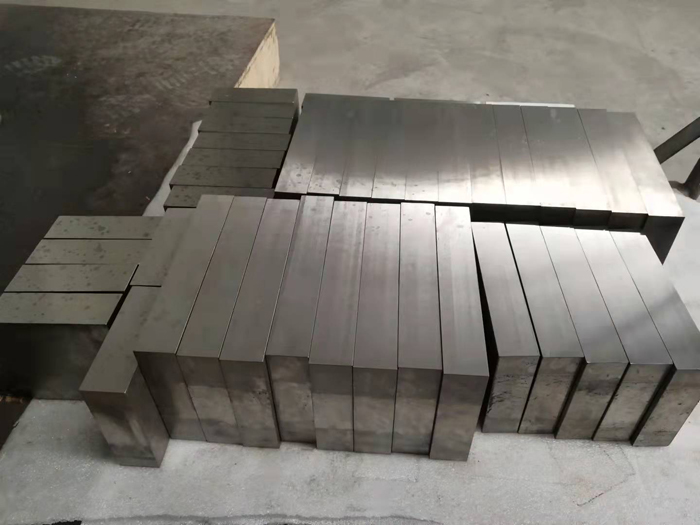

鈦合金的切削加工(gōng)性以及普遍原則

鈦合金按金屬組織分為a相、b相(xiàng)、a+b相,分別以TA,T,TC表示(shì)其牌(pái)號和類型。我公司某新型發動機所用材料為T,TC兩種。一般鑄、鍛件采TA係(xì)列,棒料用TC係列。

特點及切削加工性

鈦合金相對一般合金鋼具有以下優(yōu)點:

比強變高:鈦合金密度隻有4.5g/cm3,比鐵小得多,而其強度與普通碳鋼相近。機械性能好:鈦合金熔點為1660℃,比鐵高,具(jù)有較高的熱強度,可在550℃以(yǐ)下工作,同時在低溫(wēn)下通常顯示出較好(hǎo)的韌性。

抗蝕性好:在550℃以下鈦(tài)合金表麵易形成致密(mì)的氧化膜,故不容易(yì)被進一步氧化,對大氣(qì)、海水、蒸汽以及一些酸、堿、鹽介質均有(yǒu)較高的抗蝕能(néng)力。

另一方(fāng)麵(miàn),鈦合金(jīn)的切削(xuē)加工性比較(jiào)差。主要原因為(wéi):

導熱性差,致使切削溫度很高,降低了刀具耐用度。600℃以上溫度時,表麵形成(chéng)氧(yǎng)化硬層,對刀具有強烈的磨損作(zuò)用。塑性低、硬度高(gāo),使剪切角增大,切屑與前刀麵接觸長度很小,前刀麵上應(yīng)力很大,刀(dāo)刃易發生破損。

彈(dàn)性模量低,彈性變形大,接近後刀麵處工件表麵回彈量大,所以已加工表麵與後刀(dāo)麵的接觸麵積大(dà),磨損嚴重。

鈦合金切削過程中的這些特點使其加工變得十分困難,導(dǎo)致(zhì)加工效率(lǜ)低,刀(dāo)具消耗大。

切削加(jiā)工的普遍原則

根據鈦合金的性質(zhì)和切削過程中的特點,加工(gōng)時應考慮(lǜ)以下(xià)幾個方麵:

盡可能使用硬質合金刀具,如鎢鈷類硬(yìng)質合金與鈦(tài)合金化學親和力(lì)小、導熱性好、強度也較(jiào)高。低速下斷續切削時可選用(yòng)耐衝(chōng)擊(jī)的超細晶粒硬質合(hé)金,成形和複雜刀(dāo)具可用高(gāo)溫性能好的高(gāo)速鋼。

采用較小的前角和較大的後角以增大切屑(xiè)與前刀麵的接觸長度(dù),減(jiǎn)小工件與後刀麵的(de)摩(mó)擦,刀尖采用(yòng)圓弧過渡刃(rèn)以提(tí)高強度,避免尖角燒損和刀刃。要保持刀刃鋒利,以保證排屑流暢,避免粘屑崩刃。

切(qiē)削速度宜低,以免切削溫度過高;進給量(liàng)適中,過大易燒刀,過(guò)小則因刀刃在加(jiā)工硬(yìng)化層中工作而磨損過快;切削深度可較大,使刀尖在硬化層以下工作,有(yǒu)利於(yú)提(tí)高刀具耐(nài)用度。加工時須加冷卻液充分冷卻。

切削鈦合金時(shí)吃刀抗力較大,故工藝係統需保證有足夠的剛度。由於鈦合金易變形,所以切削夾緊力(lì)不能大,特別(bié)是在(zài)某些精加工工序(xù)時,必要時可使(shǐ)用一定的輔助支承。

以上是鈦(tài)合金加工時需考慮的普遍原則,事實上,用(yòng)不同的加工(gōng)方法時及在不(bú)同(tóng)的條件下(xià)存在著不同的矛盾突出點和解決問題的側(cè)重點。